W przemyśle, gospodarce wodno-ściekowej czy w dużych instalacjach technologicznych systemy pompowania odgrywają kluczową rolę. Ich prawidłowa praca wpływa nie tylko na ciągłość procesów produkcyjnych, ale także na zużycie energii, koszty operacyjne i bezpieczeństwo eksploatacji. Optymalizacja pracy pomp przemysłowych staje się zatem jednym z najważniejszych zagadnień dla inżynierów i zarządzających obiektami technicznymi.

Co w treści artykułu?

Jakie znaczenie ma optymalizacja pracy pomp?

Pompy przemysłowe nie pracują zawsze w idealnych warunkach. Czynniki takie jak zmienne zapotrzebowanie na przepływ, nagłe zmiany ciśnienia czy różne właściwości tłoczonego medium mogą znacząco wpływać na efektywność systemu pompowego. Źle dobrana pompa lub nieprawidłowa regulacja jej pracy mogą prowadzić do nadmiernego zużycia energii, szybszego zużycia mechanicznego lub częstszych przestojów serwisowych. W praktyce eksploatacyjnej optymalizacja obejmuje analizę parametrów hydraulicznych, dopasowanie charakterystyki pompy do warunków pracy i wykorzystanie nowoczesnych narzędzi sterowania.

Dobór pompy do warunków pracy

Kluczem do optymalizacji jest właściwy dobór pompy już na etapie projektowania instalacji. Pompa powinna pracować w pobliżu swojego punktu najbardziej efektywnego działania, czyli tzw. punktu Q-H odpowiadającego charakterystyce instalacji. Gdy pompę dobierze się zbyt dużą lub zbyt małą w stosunku do wymaganego przepływu, efektywność energetyczna spada, a koszty pracy rosną. Uwzględnienie strat hydraulicznych wynikających z długości rurociągów i ich konfiguracji pozwala uniknąć takich sytuacji i zredukować niepotrzebne straty energii.

W praktyce często stosuje się pompy o zmiennej prędkości obrotowej, które dzięki falownikom dostosowują moc silnika do zapotrzebowania systemu. Takie podejście umożliwia utrzymanie stabilnego przepływu i ciśnienia bez konieczności pracy pompy na maksymalnych obrotach, co przekłada się na niższe zużycie energii i mniejsze obciążenie mechaniczne.

Sterowanie i automatyzacja jako element optymalizacji

Nowoczesne systemy sterowania pozwalają monitorować parametry pracy pomp w czasie rzeczywistym. Czujniki przepływu, ciśnienia czy temperatury umożliwiają zbieranie danych, które następnie są analizowane przez sterowniki PLC lub systemy SCADA. Dzięki temu możliwe jest automatyczne dopasowanie pracy pomp do aktualnych warunków, na przykład przez zmianę prędkości obrotowej silnika lub włączenie kolejnej jednostki w układzie wielopompowym.

Automatyzacja nie tylko poprawia efektywność energetyczną, ale także pozwala uniknąć sytuacji groźnych dla instalacji. Dzięki analizie trendów pracy system może wykrywać anomalie wskazujące na początki uszkodzeń lub konieczność konserwacji, co znacząco zmniejsza ryzyko awarii.

Minimalizacja kosztów eksploatacji

Optymalizacja systemu pompowego to nie tylko kwestia wydajności i oszczędności energii. To także dłuższa żywotność urządzeń oraz mniejsze koszty związane z serwisem i naprawami. Gdy pompa pracuje w optymalnych warunkach, tendencje do nadmiernego zużycia łożysk, uszczelnień czy wirników maleją. Regularne przeglądy i właściwe ustawienia sterowników przekładają się na stabilną pracę całego układu.

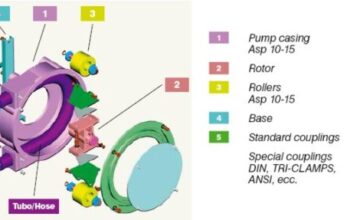

Ważnym elementem jest także dobór właściwych materiałów i komponentów, które zapewniają odporność na agresywne media, wysokie ciśnienia czy zmienne temperatury. Wysokiej jakości materiały i precyzyjna konstrukcja elementów hydraulicznych mogą znacznie przedłużyć żywotność pomp, co w dłuższej perspektywie obniża koszty eksploatacji.

Monitorowanie stanu technicznego

Kluczową rolą we wdrażaniu optymalizacji jest stałe monitorowanie stanu technicznego pomp i układów pompowych. Regularna diagnostyka pozwala wykrywać zmiany w charakterystyce pracy urządzeń, które mogą świadczyć o zużyciu elementów lub zmianach w warunkach pracy instalacji. Analiza danych o przepływie, ciśnieniu i poborze mocy pozwala planować konserwacje w sposób predykcyjny, unikając nagłych awarii i kosztownych przestojów.

Korzyści z takiego podejścia są dwojakie: z jednej strony operator zyskuje pełną kontrolę nad instalacją, a z drugiej — znacząco maleją koszty związane z nagłymi naprawami czy wymianą elementów. Połączenie monitoringu z automatyzacją pracy pomp może być szczególnie opłacalne w dużych systemach takich jak przepompownie ścieków, instalacje przemysłowe czy duże obiegi technologiczne.

Podsumowanie

Optymalizacja pracy pomp przemysłowych to kompleksowy proces, który łączy właściwy dobór urządzeń, zaawansowane sterowanie, automatyzację oraz systematyczne monitorowanie stanu technicznego. Dzięki takiemu podejściu możliwe jest znaczne zwiększenie efektywności energetycznej systemów pompowych, zmniejszenie kosztów eksploatacji oraz wydłużenie trwałości urządzeń. W dobie rosnących kosztów energii i napięć w łańcuchach dostaw, optymalizacja staje się nie tylko technicznym, ale także ekonomicznym priorytetem dla przedsiębiorstw.

Optymalizacja to także inwestycja w niezawodność i bezpieczeństwo całego procesu technologicznego, dzięki której pompy przemysłowe mogą pracować dłużej, stabilniej i bardziej ekonomicznie — co przynosi korzyści zarówno w krótkim, jak i długim okresie eksploatacji.